【赛宝案例】推行“三维五法”,助力中小企业提质增效

自2020年以来,受疫情等外部因素的冲击,中小企业发展遭遇瓶颈,如何持续保持企业的竞争优势,是目前中小企业所面临的重要挑战。

管理人员很难打破固有思维;

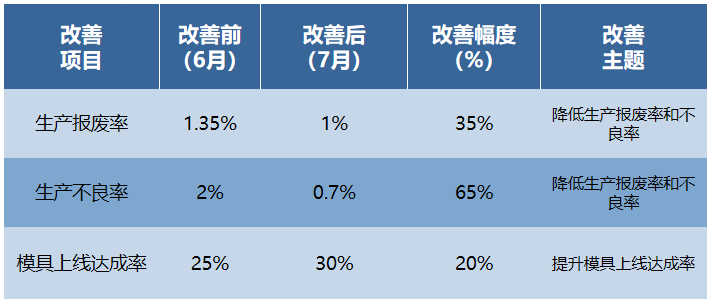

缺乏预防性质量管理工作,生产不良率高(2%);

模具问题频发,产能受到严重影响,生产报废率高(1.35%),模具上线达成率低(25%);

公司招聘和留人方法不当,车间人员不稳定,使管理起来难度大;

人员品质意识亟待提升。

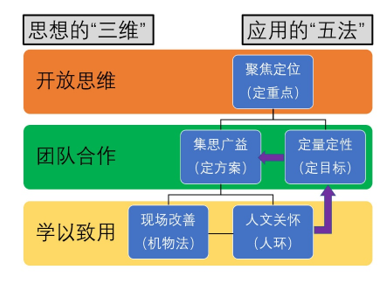

“三维五法”的逻辑关系如下

针对性沟通培训,“三维”统一思想,获得管理层高度的支持和配合

通过针对性的培训,项目团队成员在思维观念上获得如下一致的“三维”共识,为项目进一步的推行打下良好的基础。

第一维:开放思维 公司管理人员通过培训学习,认识到自身固有思维模式会导致思维局限,进而改变团队固步自封的现状,积极改进自身。

思维模式的改变使公司管理人员理解了“独行者快众行者远”的道理,团队合作才是工作高质高效的基础。多方面的合作才能确保项目改善实施并取得成效。

通过培训,团队认识到,项目是通过培训学习与实践相结合的方式来推行的,真正把知识转变成技能,才能获得绩效的指标提升。

运用“五法”确保取得实质性成果

第一法:聚焦定位法 要解决问题,首先要确定问题现状和产生的原因,赛宝认证中心通过泊拉图应用20/80原理,对关键迫切解决的问题进行聚焦定位,最终定出了2个改善主题,分别为:1 通过管理人员能力提升,降低生产报废率和不良率;2 品质预防能力改善,提升模具上线达成率。

第二法:定量定性法 为了确保项目推进的有效性,项目团队同时给各项目制定了定量和定性目标。对于项目的阶段性总结,赛宝认证中心与公司管理层共同建立成果评价机制,以绩效指标提升为重点,运用定量定性法对2个改善项目的工作成果进行定期评价。

第三法:集思广益法 在项目初期、项目实施过程中、项目总结阶段,项目团队在赛宝团队指导下,集思广益制定了具体的行动方案,及时利用集思广益法制定不同项目的改善措施,对改善取得的成果进行标准化,新增和修订质量控制等相关管理文件6份,确保改善成果巩固和持续推进。

第四法:现场改善法 管理人员能力提升项目小组针对管理人员固化思维的问题,对高中层管理人员进行思维突破、质量体系基础知识和5S基础知识的培训。培训后学以致用,例如,在冲压车间A2线建立5S示范区域,作为全公司的标杆和榜样,从点带面逐步推广实施全公司的改善。

第五法:人文关怀法 企业的竞争实质是人才的竞争。企业在改善过程中极力打造“家”文化,让员工感受到亲切的人文关怀,例如人力资源部门推出一系列的关怀行动:设置员工意见箱、车间增加环保空调、改善饭堂伙食等,使得员工归属感和凝聚力不断增强。

在帮扶机构老师的精心指导和企业员工的积极参与下,项目取得了丰硕的成果:

企业员工的思维模式有了显著改变;

现场得到良好改善;

模具跟踪机制有效建立;

人力资源管理能力大幅提升;

攻关了模具的关键质量问题;

总体指标的改善。